दिलावर शिकलगर 1960 के दशक के मध्य की एक घटना को याद करते हुए मुस्कुराते हैं। उनकी कार्यशाला में कोई व्यक्ति लोहे पर हथौड़े मार रहा था, और उससे उड़ कर आने वाले एक टुकड़े (छीलन) ने उनकी बाईं तर्जनी को घायल कर दिया। इस घटना को पांच दशक से अधिक समय बीत चुका है, लेकिन काफी पहले भर चुका उस घाव का निशान अभी भी दिखाई दे रहा है, और वह मुस्कुराते हुए कहते हैं, “मेरी हथेलियों को देखें। ये अब धातु की बन गई हैं।”

उन पांच से अधिक दशकों में, 68 वर्षीय दिलावर ने गरमागरम लोहे और कार्बन स्टील (लौह-कार्बन मिश्र धातु) पर एक दिन में कम से कम 500 बार हथौड़ा मारा है — और इन 55 वर्षों में धातु पर अपना पांच किलो का घन (हथौड़ा) लगभग 80 लाख बार मारा है।

सांगली जिले के वालवा तालुका के बागानी गांव में रहने वाले शिकलगर परिवार के लोहार, इस काम को एक सदी से भी अधिक समय से कर रहे हैं — हाथों से विभिन्न प्रकार के औज़ार बनाते हैं, जिनका उपयोग घरों और खेतों में किया जाता है। लेकिन वे हाथ से बेहतरीन किस्म के सरौते या अडकित्ता (मराठी में) बनाने के लिए जाने जाते हैं — जो अपने डिज़ाइन, स्थायित्व और धार में विशिष्ट हैं।

ये सरौते आकार में चार इंच से लेकर दो फीट तक के होते हैं। छोटे अडकित्ता का उपयोग सुपारी, काथ (कत्था), खोबरा (सूखा नारियल) और सुतली काटने के लिए किया जाता है। बड़े सरौते का उपयोग सोने और चांदी (सुनारों और जौहरियों द्वारा उपयोग के लिए) और बड़ी सुपारी को काटने के लिए किया जाता है, जिसके छोटे टुकड़े बाज़ार में बेचे जाते हैं।

शिकलगर परिवार द्वारा बनाए गए सरौते लंबे समय से इतने मशहूर हैं कि उन्हें ख़रीदने के लिए क़रीब और दूर के लोग बागानी आते रहे हैं। वे महाराष्ट्र के अकलुज, कोल्हापुर, उस्मानाबाद, संगोले और सांगली से, और कर्नाटक के अथनी, बीजापुर, रायबाग आदि जगहों से आते हैं।

दिलावर शिकलगर — यहां अपने बेटे सलीम के साथ — लोहे के टुकड़े को विशिष्ट डिज़ाइन और स्थायित्व के सरौते या अडकित्ते का आकार देने के लिए हथौड़े का उपयोग करते हैं

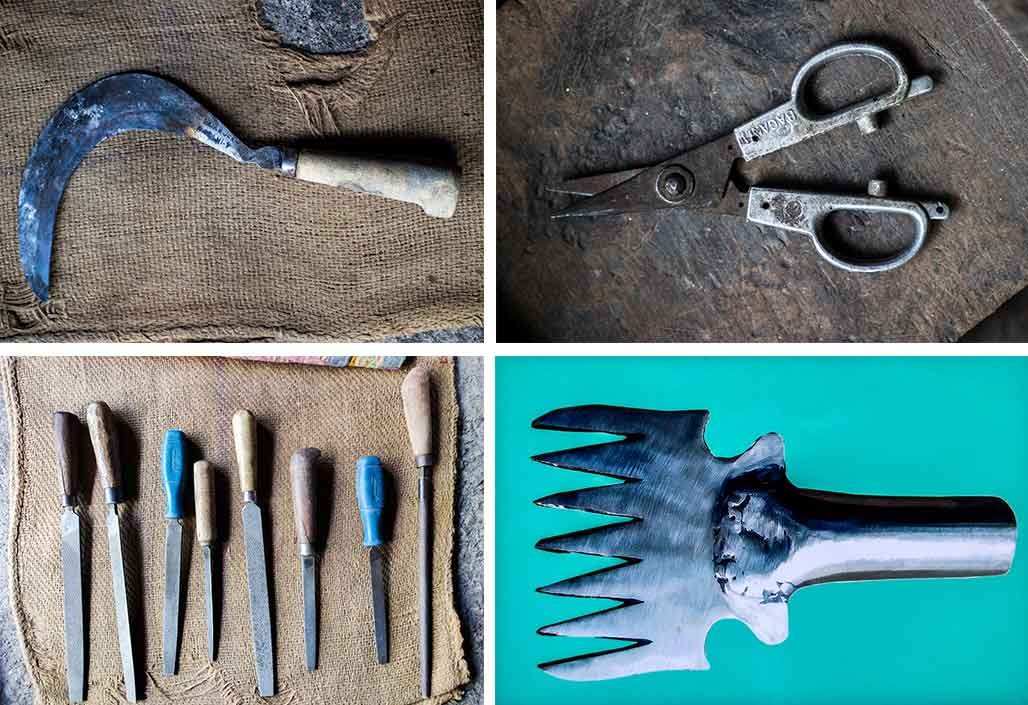

“मुझे तो याद भी नहीं है कि मैं कितने अडकित्ता बना चुका हूं,” दिलावर कहते हैं। वह खुरपी, विला (दरांती), विलाती (सब्ज़ी काटने वाला हंसुआ), कदबा कपायची विलाती (भूसा काटने के लिए गंडासा), धनगरी कुरहाड़ (पशुपालकों की कुल्हाड़ियां), बागबानी के लिए कैंचियां, अंगूर काटने की कैंची, पतरा कपायची कटरी (छत के पतरे काटने वाली कैंची), और बरछा (मछली को मारने के लिए दांतेदार औज़ार) जैसे उपकरण भी बना चुके हैं।

दिलावर, अपने 41 वर्षीय बेटे सलीम सहित, बागानी में इस पेशे में बचे केवल चार लोहारों में सबसे बुज़ुर्ग हैं। (अन्य दो सलीम के चचेरे भाई, हारुन और समीर शिकलगर हैं।) दिलावर बताते हैं कि 1950 और 60 के दशक में उनके गांव में ऐसे 10-15 लोग थे। उनमें से कुछ लोगों का निधन हो गया, बाकी ने खुद को कृषि उपकरण बनाने तक सीमित कर लिया है क्योंकि अडिकत्ता की मांग कम हो गई है, और उन्हें बनाने में समय और धैर्य की ज़रूरत पड़ती है, लेकिन अच्छी क़ीमत नहीं मिलती, दिलावर कहते हैं। “यह एक ऐसा काम है जिसमें बहुत सारे कौशल और कड़ी मेहनत की आवश्यकता होती है।”

उन्होंने सुनिश्चित किया है कि उनका बेटा सलीम, पारिवारिक व्यवसाय को जारी रखे — शिकलगरों की छठी पीढ़ी अपनी धातु कला को बनाए रखे। “अब नौकरियां कहां हैं?” वह सवाल करते हैं। “कौशल कभी बेकार नहीं जाता। अगर नौकरी नहीं मिली तो आप क्या करेंगे?”

दिलावर ने 13 साल की उम्र में अपने पिता मक़बूल के साथ सरौते बनाना शुरू किया था। मक़बूल के पास मदद करने वाले लोग कम होते जा रहे थे, इसलिए दिलावर को कक्षा 8 के बाद स्कूल छोड़ना पड़ा और परिवार के पेशे में शामिल होना पड़ा। उस समय, एक अडकित्ता 4 रुपये में बिकता था। “तब, हम दो रुपये में बस से सांगली शहर जा सकते थे और फिल्म भी देख सकते थे,” वह याद करते हैं।

और फिर वह एक और कहानी याद करते हैं, जो उनके दिवंगत पिता ने उन्हें बताई थी: अडिकत्ता बनाने की शिकलगरों की कला से अभिभूत होकर, ब्रिटिश अधिकारियों ने मिराज में (बागानी से लगभग 40 किमी दूर) उनका हस्तशिल्प प्रदर्शित करने के लिए (सांगली रियासत के) शिल्पियों की एक सभा आयोजित की थी। “उन्होंने मेरे परदादा, इमाम शिकलगर को आमंत्रित किया था। उनके अडिकत्ता को देखने के बाद उन्होंने पूछा कि क्या उन्होंने इसे किसी मशीन से बनाया है।” इमाम ने कहा कि नहीं। कुछ दिनों बाद, अधिकारियों ने उन्हें दोबारा बुलाया — वे उस बढ़िया अडिकत्ता को फिर से देखना चाहते थे। “उन्होंने कहा कि यदि वे उन्हें सभी आवश्यक सामग्री प्रदान कर दें, तो क्या वह उनके सामने हाथ से अडिकत्ता बना पाएंगे?” उन्होंने तुरंत कहा, ‘हां’।

सरौते की मूल संरचना तैयार होने के बाद, दिलावर (बाएं) सावधानीपूर्वक उसकी छीलन को उतारते हैं ; सलीम अडिकत्ता का निचला भाग बनाने के लिए लोहे की छड़ पर हथौड़ा मारते हैं

“एक और कारीगर था जो उस प्रदर्शनी में अपनी चिमटी के साथ गया था। जब ब्रिटिश अधिकारियों ने उससे वही सवाल पूछा, तो वह यह कहते हुए वहां से भाग गया कि उसने मशीनों का उपयोग करके चिमटी बनाई है। अंग्रेज़ इतने चतुर थे,” दिलावर हंसते हुए कहते हैं। “वे जानते थे कि यह कला कितनी महत्वपूर्ण है।” कुछ अंग्रेज़ उनके परिवार द्वारा बनाए गए सरौते अपने साथ ब्रिटेन ले गए — और शिकलगरों द्वारा बनाए गए कुछ अडिकत्ता अमेरिका भी जा चुके हैं।

“कुछ शोधकर्ता अमेरिका से सूखे [1972] का अध्ययन करने के लिए यहां, गांवों में आए थे। उनके साथ एक अनुवादक भी था।” दिलावर मुझे बताते हैं कि ये विद्वान पास के एक गांव, नागांव में एक किसान से मिलने गए। “उन्हें चाय परोसने के बाद, किसान ने एक अडिकत्ता निकाला और सुपारी काटने लगा।” हैरान होकर, उन्होंने उससे उस सरौते के बारे में पूछा और पता चला कि यह शिकलगरों की कार्यशाला में बनाया गया था, जहां वे बाद में पहुंच गए। “उन्होंने मुझे 10 अडिकत्ता बनाने के लिए कहा,” दिलावर कहते हैं। “मैंने उन्हें एक महीने में पूरा कर लिया और उनसे [कुल] 150 रुपये मांगे। उन्होंने दयालुता दिखाते हुए, मुझे 100 रुपये अतिरिक्त दिए,” वह मुस्कुराते हुए कहते हैं।

आज भी, शिकलगर परिवार 12 अलग-अलग प्रकार के अडिकत्ता बनाता है। “हम ऑर्डर के अनुसार भी बनाते हैं,” सलीम कहते हैं, जिन्होंने सांगली शहर के औद्योगिक प्रशिक्षण संस्थान (आईटीआई) से मशीन टूल्स ग्राइंडिंग का कोर्स किया, और 2003 से अपने पिता की सहायता करने लगे। उनके छोटे भाई, 38 वर्षीय जावेद, जिनकी परिवार के पेशे में ज़्यादा दिलचस्पी नहीं थी, लातूर शहर के सिंचाई विभाग में क्लर्क के रूप में काम करते हैं।

पश्चिमी महाराष्ट्र में वैसे तो पुरुष और महिलाएं दोनों ही लोहार का काम करते हैं, लेकिन बागानी गांव में, “शुरू से, केवल पुरुष ही अडिकत्ता बना रहे हैं,” दिलावर कहते हैं। दिलावर की पत्नी 61 वर्षीय ज़ैतुनबी और सलीम की पत्नी 35 वर्षीय अफसाना, दोनों गृहिणी हैं।

एक अडिकत्ता पर काम शुरू करते हुए सलीम कहते हैं, “आपको यहां कोई वर्नियर कैलिपर या स्केल नहीं मिलेंगे। शिकलगरों ने कभी कोई माप भी नहीं लिखा।” दिलावर कहते हैं, “हमें ज़रूरत भी नहीं है। आमच्या नजरेत बसला आहे [हम आंखों से नाप सकते हैं]।” सरौते का ऊपरी हैंडल कमान पत्ती (कार्बन स्टील से बनी कमानी पत्ती) का उपयोग करके और निचला हैंडल लोखंड साली (लोहे की छड़) से बनाया जाता है। बागानी से लगभग 30 किलोमीटर दूर, कोल्हापुर या सांगली शहर से एक किलो कमानी पत्ती ख़रीदने पर सलीम को लगभग 80 रुपये ख़र्च करने पड़ते हैं। 1960 के दशक की शुरुआत में, दिलावर एक किलो कमानी पत्ती सिर्फ़ 50 पैसे में ख़रीद लेते थे।

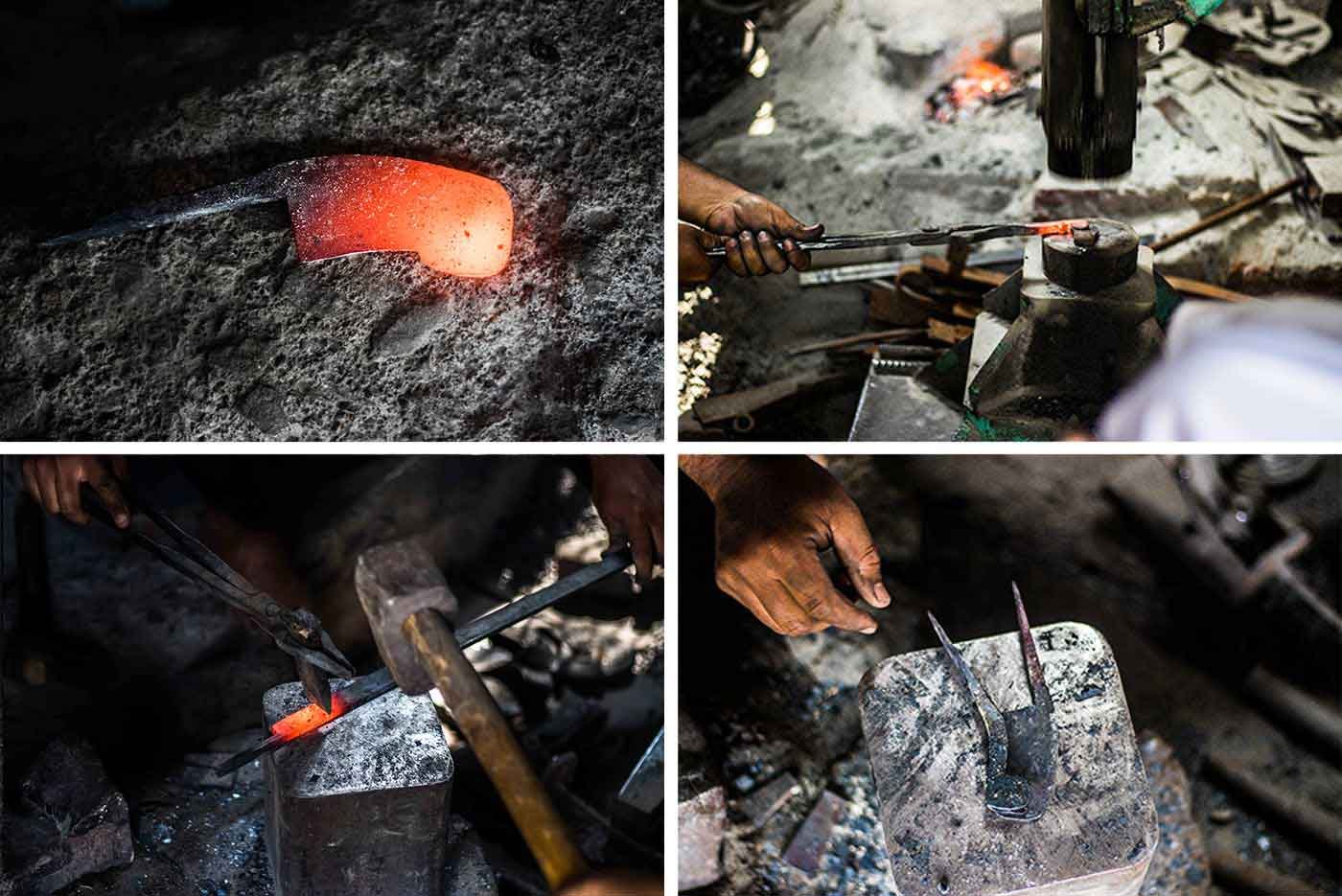

भट्टी से निकालने के बाद , लाल-गर्म कार्बन स्टील (ऊपर बाएं) को थोड़ी देर तक मशीन द्वारा (शीर्ष दाएं) हथौड़ा मारा जाता है। फिर इसे सरौते (नीचे दाएं) का आकार देने के लिए हाथ से घन या हथौड़ा (नीचे बाएं) मारा जाता है

पिता और पुत्र के लिए कार्य दिवस आमतौर पर सुबह 7 बजे शुरू होता है, और कम से कम 10 घंटे तक चलता है। सलीम भट्टी में कार्बन स्टील को गर्म करके शुरूआत करते हैं और फिर धौंकनी की ओर मुड़ जाते हैं। इसमें कुछ मिनट लगाने के बाद, वह तेज़ी से चपटे चिमटे के साथ लाल गर्म कार्बन स्टील को उठाते हैं और इसे मशीन वाले हथौड़े के नीचे रखते हैं। वर्ष 2012 में कोल्हापुर में इस मशीन को 1.5 लाख रुपये में लाने से पहले, शिकलगर हाथ से हथौड़ा मारते थे और हर दिन अपने शरीर और हड्डियों को जोखिम में डालते थे।

मशीन द्वारा कार्बन स्टील को थोड़ी देर तक हथौड़ा मारने के बाद, सलीम इसे 50 किलो के लोहे के टुकड़े पर रखते हैं। फिर, सरौते का सही आकार देने के लिए दिलावर इसे हाथ से हथौड़ा मारते हैं। “आप इसे मशीन पर सही आकार नहीं दे सकते,” सलीम बताते हैं। हथौड़े और भट्टी की इस प्रक्रिया में लगभग 90 मिनट लगते हैं।

सरौते की मूल संरचना तैयार हो जाने के बाद, दिलावर कार्बन स्टील को सुरक्षित करने के लिए एक वाइस का उपयोग करते हैं। फिर, वह कोल्हापुर शहर की हार्डवेयर की एक दुकान से ख़रीदे गए विभिन्न प्रकार के काना (घिसने वाले उपकरण) का उपयोग करके सावधानीपूर्वक छोटे छीलन को हटाते हैं।

अडिकत्ता के आकार की कई बार समीक्षा करने के बाद, वह उसके ब्लेड को तेज़ करना शुरू करते हैं। इसकी धार इतनी अच्छी होती है कि इसे 10 वर्षों में केवल एक बार तेज़ करने की ज़रूरत पड़ती है, वह कहते हैं।

शिकलगरों को अब एक अडिकत्ता बनाने में लगभग पांच घंटे लगते हैं। पहले उन्हें दो गुना समय लगता था, जब वे सब कुछ हाथ से करते थे। “हमने काम को विभाजित कर लिया है, ताकि हम तेज़ी से चीज़ें बना सकें,” सलीम कहते हैं, जो धातु के टुकड़े को भट्टी में गर्म करने, उसे पीटने और आकार देने का काम करते हैं, जबकि उनके पिता इसे घिसने और ब्लेड को तेज़ करने पर ध्यान केंद्रित करते हैं।

दिलावर अडिकत्ता के अलावा अन्य उपकरण भी बनाते और उसकी धार को तेज़ करते हैं। ‘ यह साइड बिज़नेस हमें हमारे परिवार को खिलाने में मदद करता है ’, वह कहते हैं

तैयार अडिकत्ता अपने डिज़ाइन और आकार के आधार पर, 500 से 1,500 रुपये में बिक जाता है। दो फीट लंबे अडिकत्ता की क़ीमत 4,000 से 5,000 रुपये हो सकती है। और यह सरौता कितने दिनों तक चलेगा? “ तुम्ही आहे तो परयन्त चालते [यह तब तक चलेगा जब तक आप जीवित हैं],” दिलावर हंसते हुए कहते हैं।

लेकिन अब इन मज़बूत शिकलगर अडिकत्ता को ढूंढने ज़्यादा लोग नहीं आते — पहले एक महीने में कम से कम 30 सरौते बिक जाते थे, अब उनकी बिक्री घट कर मुश्किल से 5 या 7 रह गई है। “पहले, बहुत सारे लोग पान खाते थे। इसके लिए, वे हमेशा सुपारी काटते थे,” दिलावर कहते हैं। गांवों के छोटे लोग आजकल ज़्यादा पान नहीं खाते, सलीम बताते हैं। “वे गुटखा और पान मसाला खाने लगे हैं।”

केवल अडिकत्ता बनाकर पर्याप्त कमाई करना चूंकि मुश्किल हो गया है, इसलिए यह परिवार एक महीने में लगभग 40 दरांती और सब्ज़ी काटने वाला हंसुआ भी बनाता है। दिलावर दरांती और कैंची की धार को भी तेज़ करते हैं, और हर एक के लिए 30 से 50 रुपये वसूल करते हैं। “यह साइड बिज़नेस हमें हमारे परिवार को खिलाने में मदद करता है,” वह कहते हैं। वह परिवार की आधा एकड़ ज़मीन, गन्ने के एक किसान को बटाई पर देकर भी थोड़ा कमाते हैं।

लेकिन शिकलगर जो दरांती बनाते हैं, उसे स्थानीय लोहारों द्वारा बनाई गई घटिया सामग्री और गुणवत्ता वाली सस्ती दरांतियों से मुक़ाबला करना पड़ता है, सलीम कहते हैं। ये लगभग 60 रुपये में उपलब्ध हैं, जबकि शिकलगरों द्वारा निर्मित दरांती की क़ीमत 180-200 रुपये है। “लोगों की सोच अब [वस्तुओं को] उपयोग करो और फेंक दो जैसी बन गई है, और यही वजह है कि वे उन्हें सस्ती क़ीमत में चाहते हैं,” वह बताते हैं।

“और सभी लोहार अडिकत्ता नहीं बना सकते,” वह आगे कहते हैं। “ जमला पहीजे ” — आपके अंदर वह होना चाहिए जिसकी इसे आवश्यकता है।

शिकलगर दरांती (ऊपर बाएं) , अंगूर काटने वाली कैंची (ऊपर दाएं) और बरछा (मछली को मारने के लिए एक दांतेदार औज़ार ; नीचे दाएं) जैसे उपकरण बनाते हैं। अडिकत्ता को आकार देने के लिए वे विभिन्न प्रकार के काना (घिसने वाले उपकरण) का उपयोग करते हैं

अन्य दैनिक चुनौतियां भी हैं। उनमें से एक चोट लगने या बीमार पड़ने की संभावना है। शिकलगरों के पारिवारिक डॉक्टर ने उन्हें सलाह दी है कि वे काम करते समय धातु से बनी चेहरे की ढाल का उपयोग करें, ताकि वे कैंसरकारी तत्व को सांस द्वारा अपने शरीर के भीतर ले जाने से बच सकें। लेकिन वे केवल कपास के तहदार मास्क का उपयोग करते हैं और कभी-कभी दस्ताने पहनते हैं। वे कहते हैं कि सौभाग्य से, परिवार में किसी को भी अब तक काम से होने वाली बीमारी का सामना नहीं करना पड़ा है — हालांकि, दिलावर की घायल तर्जनी कभी-कभार होने वाली दुर्घटना को बाताती है।

हर महीने, वे कार्यशाला के लिए कम से कम 1,000 रुपये के बिजली के बिल का भुगतान करते हैं, लेकिन लगभग हर दिन बिजली 4 से 5 घंटे तक गायब रहती है। इसकी वजह से हथौड़ा चलाने की मशीन, और धार तेज़ करने वाली एक और मशीन बंद रहती है, जिससे उन्हें कई घंटे के काम और आय का नुक़सान होता है। “बिजली जाने का कोई निश्चित समय नहीं है,” सलीम कहते हैं। “बिजली के बिना कुछ भी नहीं किया जा सकता।”

बाधाओं के बावजूद, शिकलगर जो कुछ बनाते हैं, उसमें उच्च मानकों को बनाए रखना काफ़ी महत्तवपूर्ण है, जैसा कि उनके सरौते की प्रतिष्ठा के लिए भी ज़रूरी है। सलीम कहते हैं, “बागानी के पास अडिकत्ता की विरासत है,” सलीम कहते हैं, जिन्हें उम्मीद है कि कक्षा 4 में पढ़ने वाला उनका बेटा, 10 वर्षीय जुनैद शिकलगरों की विरासत को आगे ले जाएगा। “लोग उनके लिए दूर से आते हैं, और हम सस्ते अडिकत्ता बनाकर किसी को निराश नहीं करना चाहते। बिक जाने के बाद, ग्राहक को किसी भी शिकायत के साथ वापस नहीं आना चाहिए।”

दिलावर को, गिरती मांग के बावजूद, अपने परिवार के पीढ़ियों पुराने शिल्प पर आज भी गर्व है। “यह एक ऐसा काम है, जहां लोग आपकी तलाश में आते रहेंगे, भले ही आप पहाड़ों पर क्यों न काम करते हों,” वह कहते हैं। “आज हमारे पास जो कुछ भी है, वह अडिकत्ता के कारण है।”

हिंदी अनुवाद: मोहम्मद क़मर तबरेज़